近日,来自杭州电子科技大学的杨珊珊、王玲和徐铭恩老师团队在工程制造领域期刊 Additive Manufacturing 发表文章 In situ process monitoring and automated multi-parameter evaluation using optical coherence tomography during extrusion-based bioprinting,利用光学相干层析成像技术对挤出式生物3D打印过程进行实时监控,通过点云拼接的方式获得大尺寸3D打印体的大视场、全纵深成像结果,并通过多参数量化评估实现打印过程的智能反馈,提高3D打印效率和保真度,确保生物打印样品具有更好的结构和功能特性。

文章简介

生物3D打印具有制造3D仿生结构和功能的组织和器官的潜力,目前已广泛应用于器官打印、微血管打印、疾病建模和组织再生支架制造等领域,具有广阔的应用前景。目前在生物3D打印中存在的主要问题是,打印过程中的材料沉积误差导致结构保真度低,无法完全满足所期望的结构以及性能要求。而在打印过程中使用高速成像技术对打印结构进行实时监测,可以有助于识别打印过程中的材料沉积误差并进行及时反馈修正。OCT具有无损、非侵入、高速、高分辨率的成像优势,团队在OCT基础上开发了结合离散制造过程和层析成像技术的离散层析成像技术(MCT)。因此,生物3D打印过程中引入MCT技术有望实现打印过程的实时监测,并通过多参数量化分析和智能反馈机制减小打印误差,提高结构的保真度。本文展示了挤出式生物3D打印设备与扫频OCT系统结合的MCT技术,基于点云拼接技术实现打印体的高速、大视场、全纵深的成像,继而为3D生物打印过程提供原位监测、多参数量化和及时反馈。

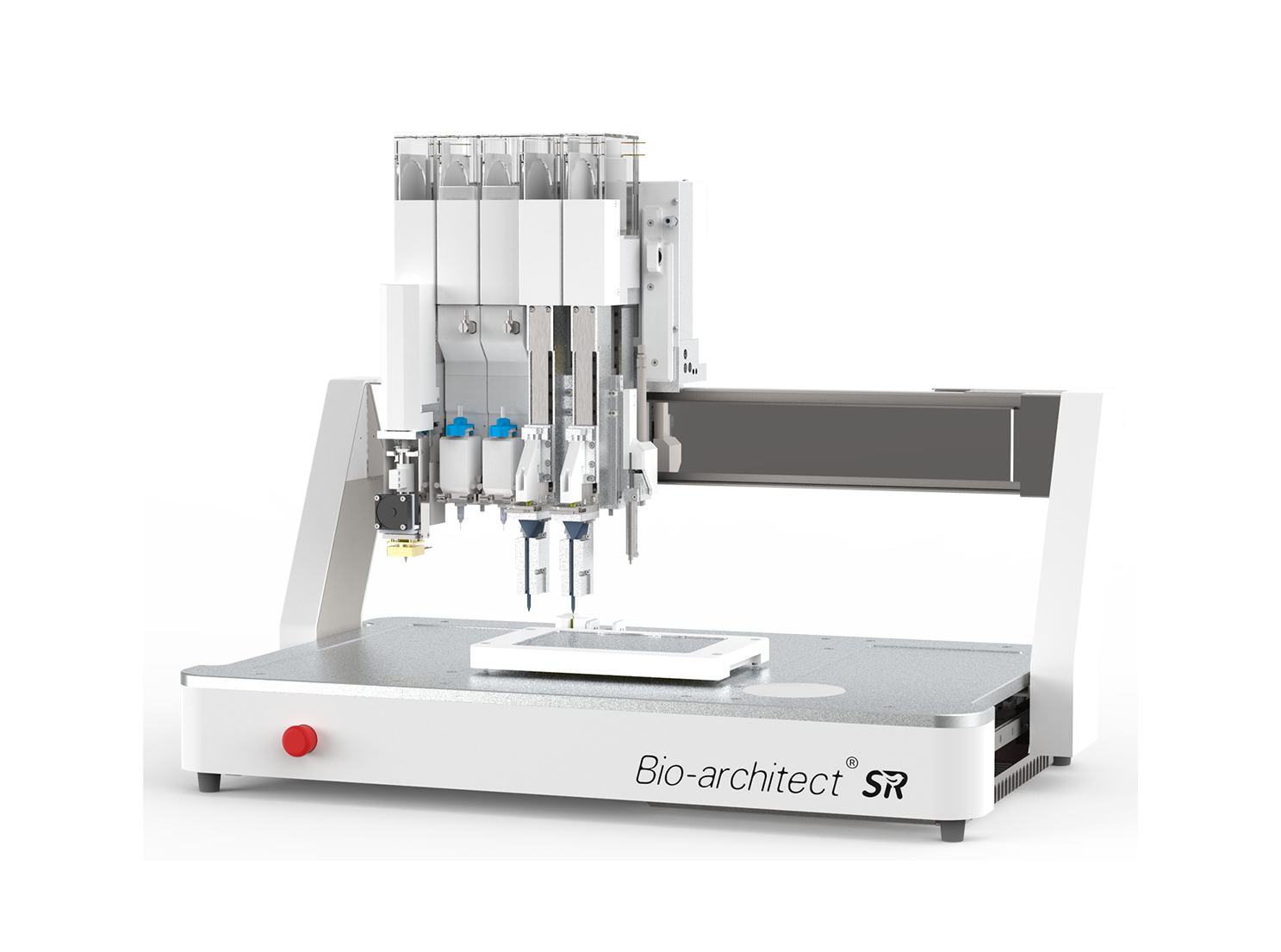

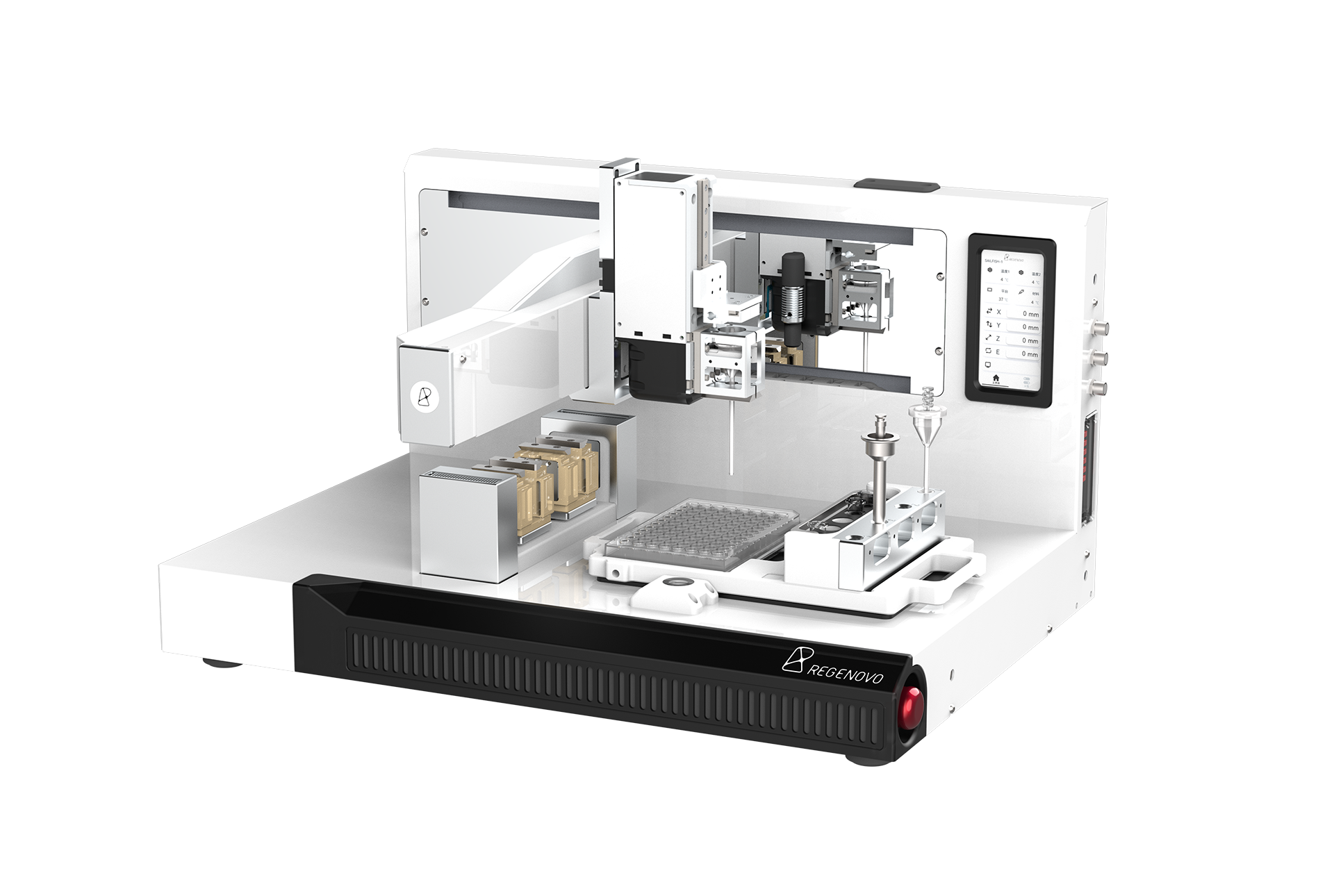

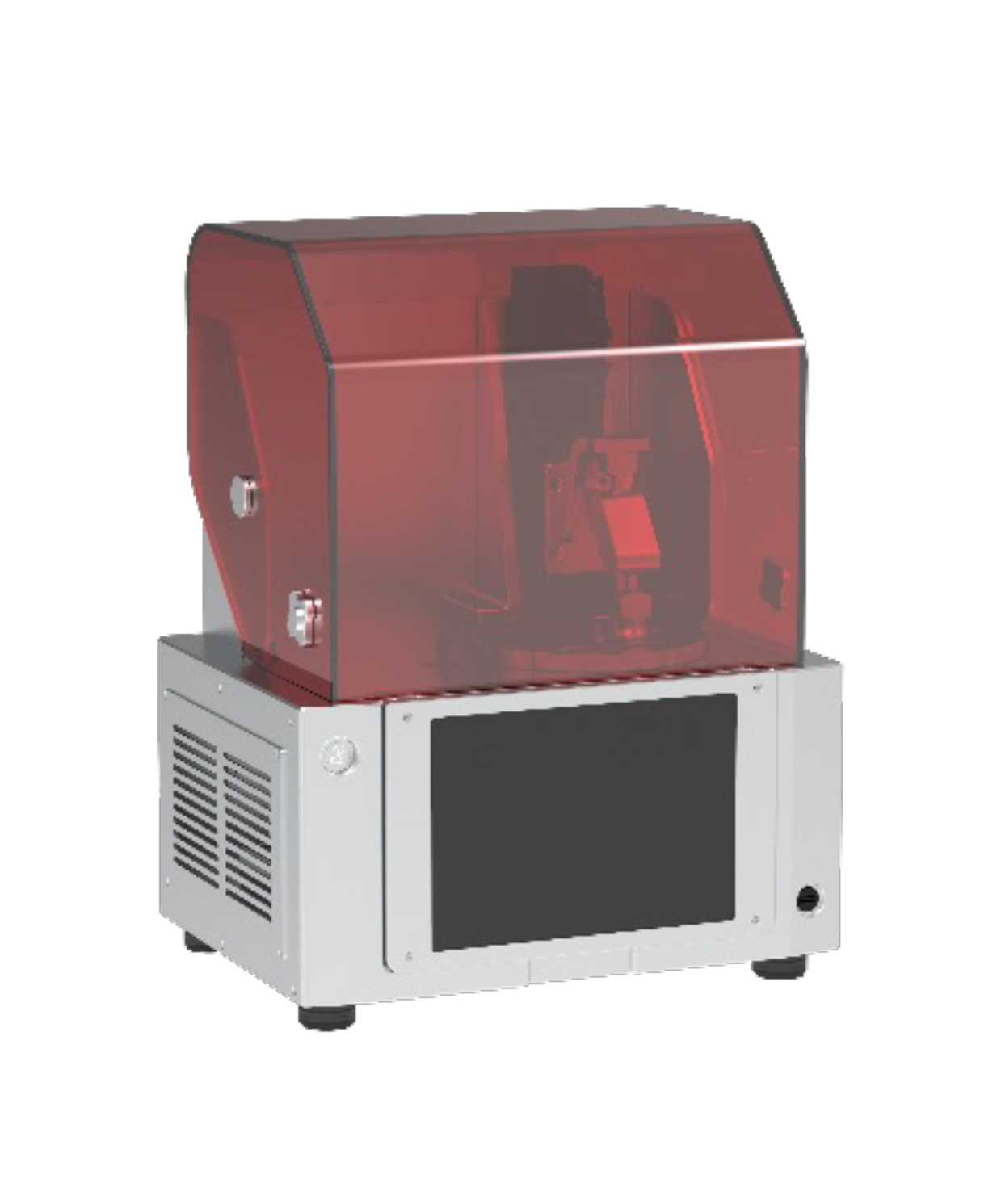

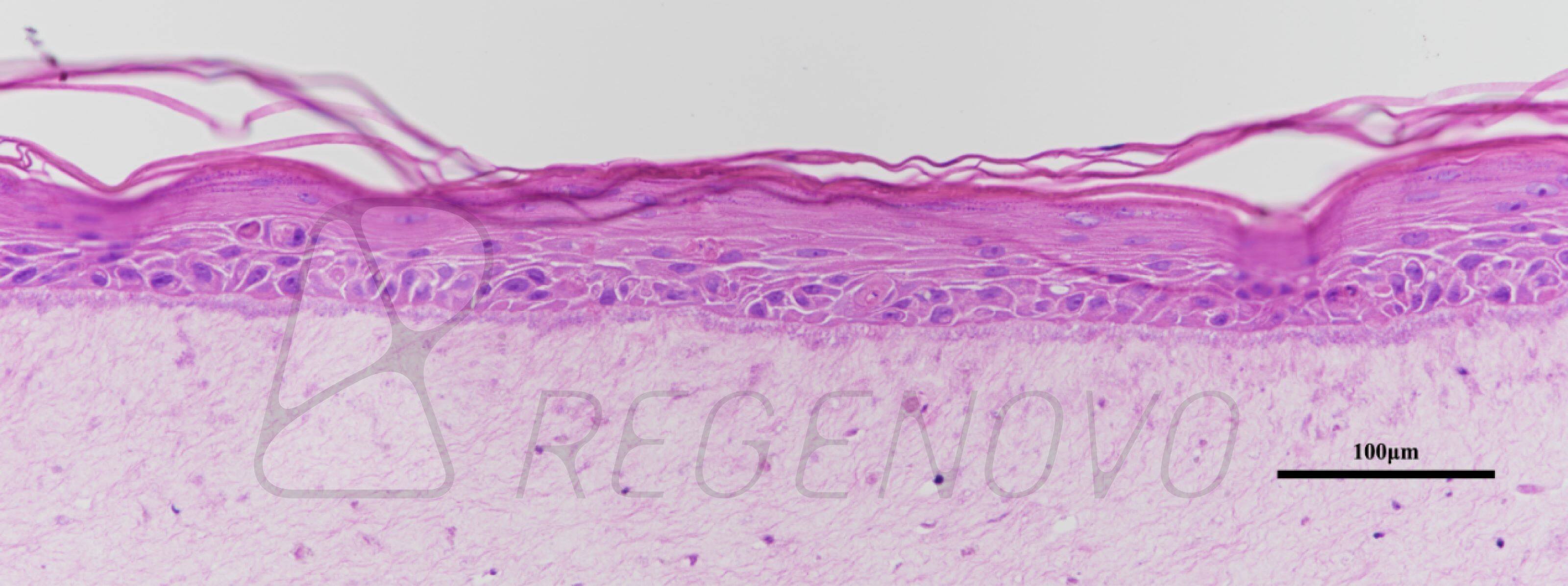

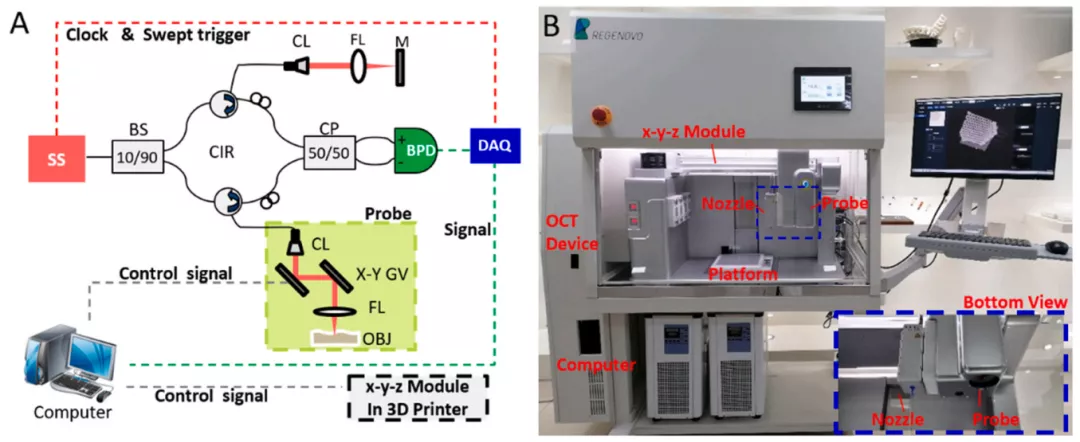

团队采用杭州捷诺飞生物科技股份有限公司自主研发的生物3D打印工作站Regenovo BioArchitect PX(见图1)。该生物3D打印工作站集成了MCT成像技术,可实现3D打印过程中的高速、实时、三维成像;结合多视场拼技术,可进一步实现打印过程中大尺寸3D打印体的大视场、全纵深的MCT成像。具体地,在横向方向采用简化的点云迭代最近点算法(ICP),实现相邻视场的图像配准与拼接,扩展横向成像视场;在纵向方向,利用基于纵向表面点云的ICP配准和最大强度值图像融合方法实现纵向相邻视场的图像拼接,扩展纵向成像深度,从而实现对任意大尺寸3D打印体的三维MCT成像。在MCT成像数据基础上,可进一步对3D打印体的体积参数进行量化分析,包括材料体积(MV)、体积孔隙率(VP)、孔隙连通率(PC)。同时,在打印过程中对于每一层样品的层厚(LT)、丝径(FS)、孔隙等效直径(PS)进行自动量化分析,通过实际打印结构的量化结果与设计模型的对比,为后续打印过程提供智能反馈,使得打印复杂的、高保真度的三维仿生功能结构体成为可能。

图1.生物3D打印机Regenovo BioArchitect PX结构图与实物图

主要研究成果

1)多层PCL支架的多视场、全纵深成像及体积参数量化评价

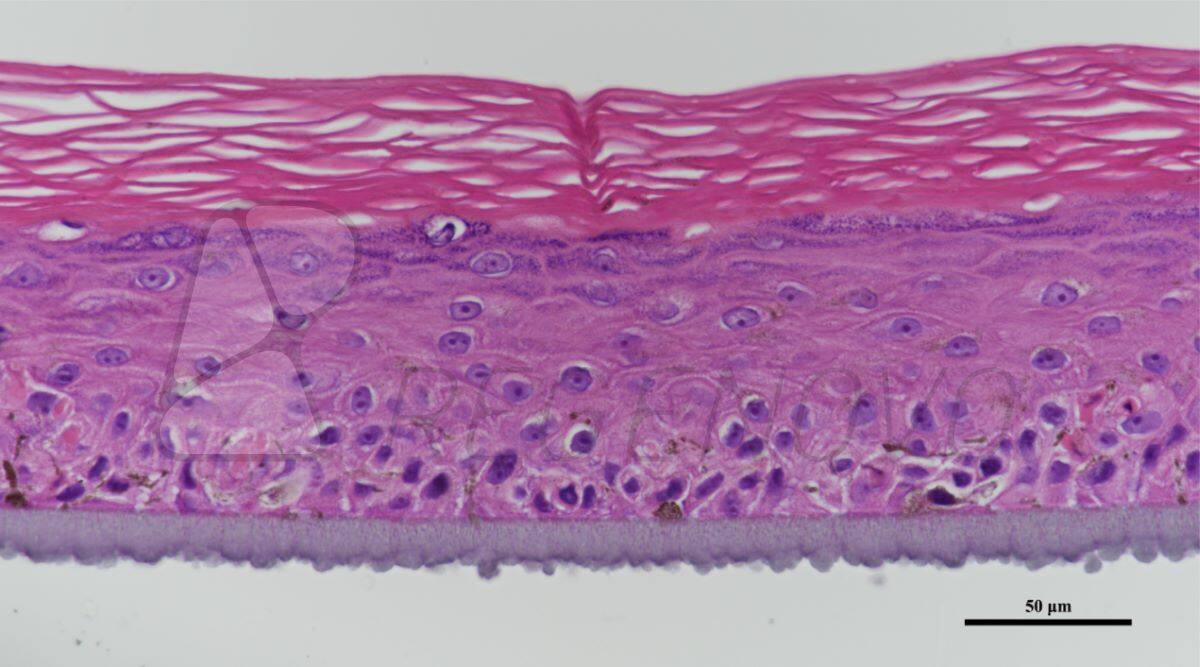

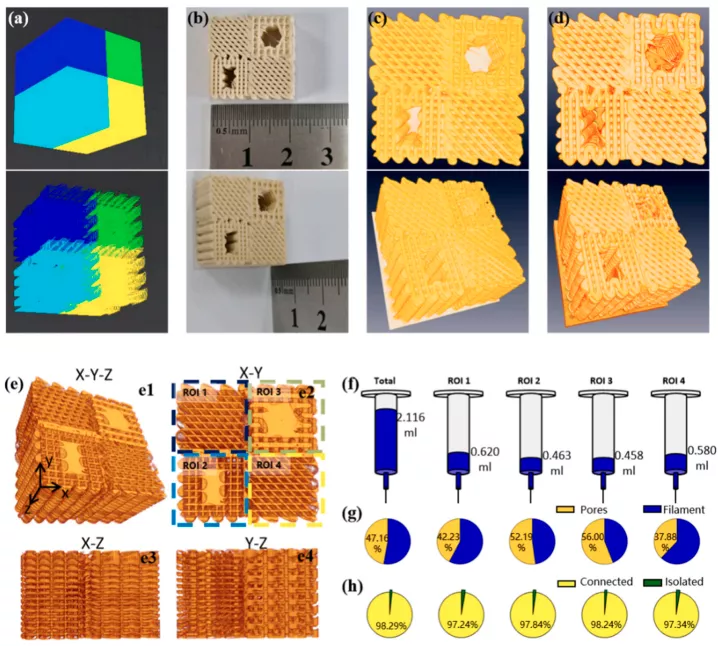

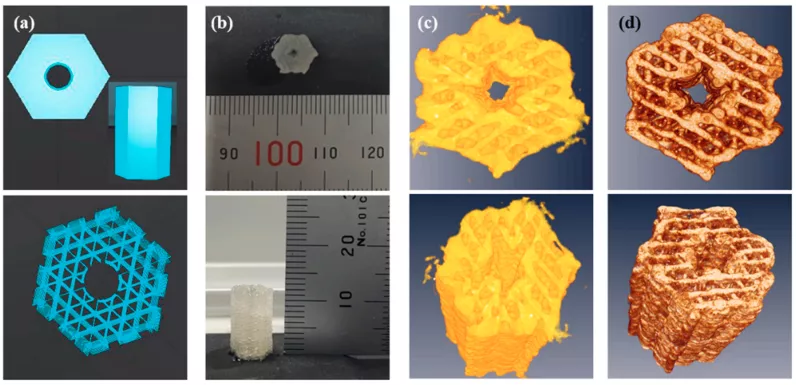

本文首先以尺寸为20mm(x)*20mm(y)*9.3mm(z)的PCL支架为打印目标,打印层数为30层,设计层厚是0.31mm(见图2)。使用游标卡尺对打印后的多层PCL支架其进行测量,测量尺寸为20.450mm(x)*20.380mm(y)*9.350mm(z)。然而,人工测量存在误差和不确定性。通常可将micro-CT作为尺寸测量金标准,测试尺寸为20.536mm-(x)*20.400mm(y)*9.385mm(z)。利用本文提出的MCT技术可得到多层PCL支架的三维重建结构,测量尺寸为20.500mm(x)*20.380mm(y)*9.351mm(z)。结果表明MCT与micro-CT在支架的整体维度评估方面有良好的一致性。

基于MCT的大视场、全纵深拼接算法后,可获取大尺寸3D打印体的三维结构数据,并进行体积参数的量化分析,主要包括材料体积(MV),体孔隙率(VP),孔隙连通率(PC)三个参数。整个支架的材料体积为2.116mL,体积孔隙率为46.35%,孔径连通率为98.29%。为评估MCT的准确度,使用传统micro-CT监测技术的结果中,其材料体积(MV)为2.197mL,体孔隙率(VP)为45.21%,孔隙连通率(PC)为96.23%,两者的结果十分相近。

图2.PCL支架模型以及不同技术的成像结果及三维体积参数量化结果

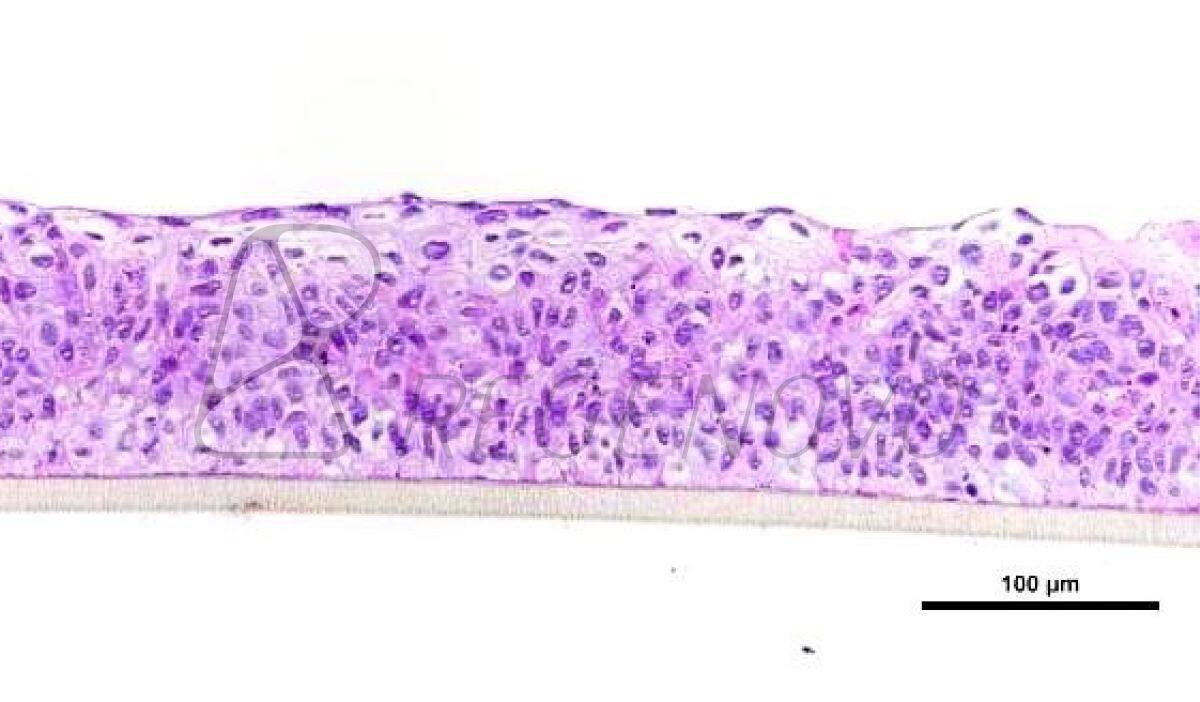

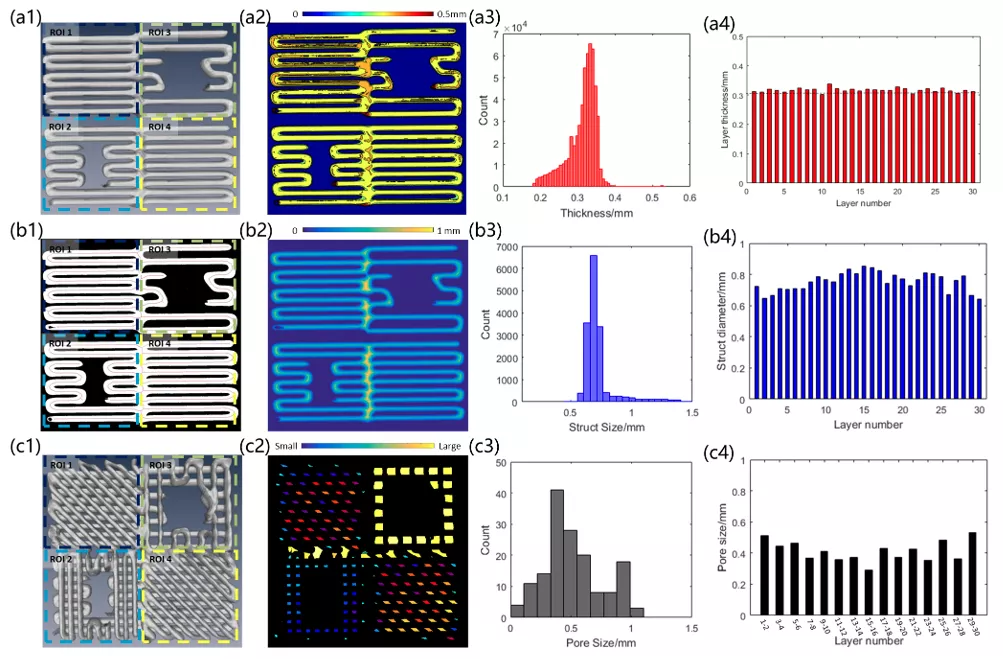

2)层厚、丝径、孔隙等效直径的多参数量化评价

通过MCT成像数据可以获取打印过程中每一层结构数据,进而可提供层厚、丝径、孔隙等效直径的多参数量化评价(见图3)。利用每一层结构的表面特征点可进行层厚分布的量化分析,测得30层的层厚平均值0.316±0.007mm,与设计值0.310mm较为接近。利用每一层结构在深度方向的投影图结合欧式距离变换可得到丝径分布,该三维支架的丝径平均值为0.754±0.060mm,对应micro-CT的丝径平均值为0.775mm±0.103mm。通过连通区域的识别与量化可得到每两层结构形成的孔隙等效直径平均值为0.385mm±0.181mm,对应micro-CT的孔隙等效直径平均值为0.334mm±0.205mm。其中,层厚信息可用于打印过程中z轴方向升降距离的实时反馈,降低材料沉积误差。对于丝径和孔隙等效直径偏差,可通过对打印参数(如打印速度和气压等)的调整进行实时反馈。

图3.层厚 (LT)、丝径(FS) 、孔隙等效直径(PS)计算方法及统计结果

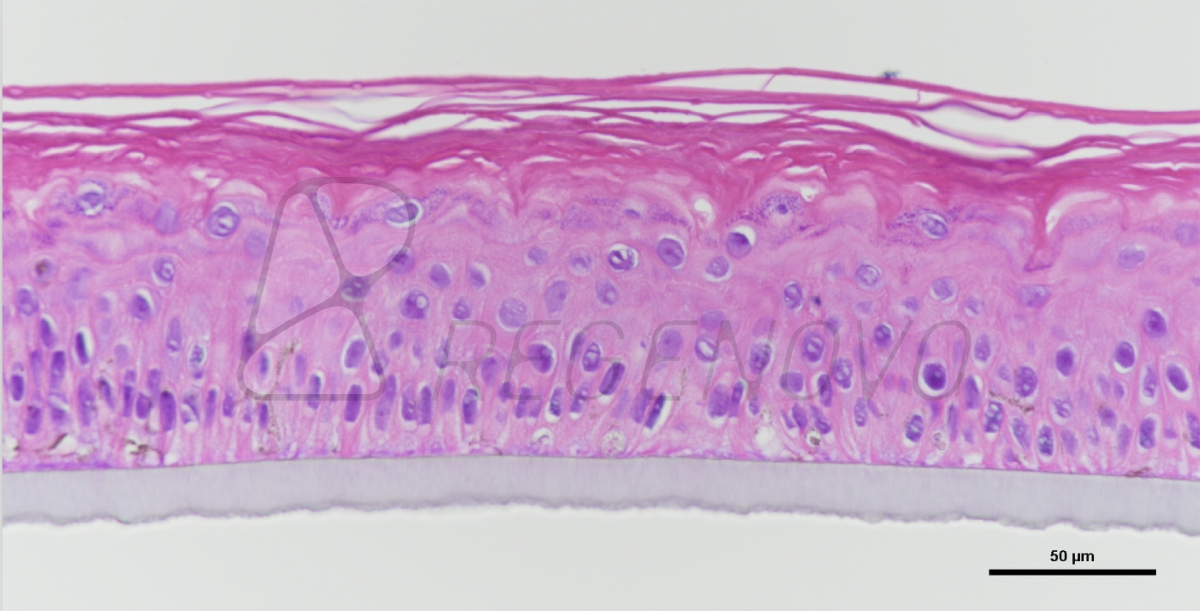

3)多层水凝胶支架成像及量化评价

水凝胶支架采用5%的丝素和海藻酸钠作为生物墨水,支架设计尺寸为9 mm (x)×7.8 mm (y)×12 mm (z),打印层数为60层,设计层厚是0.20mm。考虑到MCT对水凝胶墨水的穿透深度和设计层厚,最终确定每打印两层支架进行一次MCT的数据采集,共采集30组数据。多层水凝胶支架的设计图、实物图、micro-CT成像结及MCT成像结果分别如图4所示。利用MCT数据获取的水凝胶支架整体尺寸为9.080 mm (x)×7.860 mm (y)×12.132 mm (z),水凝胶材料体积为0.275mL。整个水凝胶支架中,孔隙率为46.98%,孔隙连通率为94.53%。

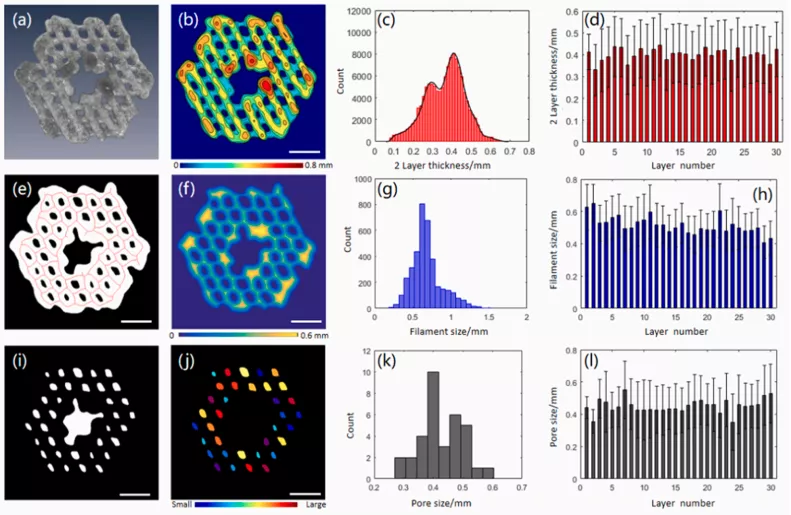

通过MCT数据可以获取打印过程中每两层的结构数据,进而可提供层厚、丝径、孔隙等效直径的多参数量化评价。图5(a-d)所示为利用每两层结构的MCT获取表面特征点可进行层厚分布的量化分析,对层厚分布的频数分布直方图进行拟合可观察到两层的结构对应的两个波峰,进而可提取各层层厚信息,各层平均层厚为0.401 ± 0.027 mm。图5(e-h)所示为对每两层结构的投影图进行基于二维欧式距离变换的丝径分析,结果表明在路径拐角处的层厚与丝径值较大,各层平均丝径值为0.516 ± 0.055 mm。图5(i-l)所示为对两层结构形成的孔隙的分析,通过连通区域的识别与统计可获取孔隙面积或孔隙等效直径的分布结果,各层平均孔隙等效直径为0.452 ± 0.043 mm。

图4.多层水凝胶支架的设计图、实物图、micro-CT成像结及MCT成像结果

图5.水凝胶支架的多参数量化结果,包括层厚(LT)、丝径(FS)以及孔隙等效直径(PS)分析

结论

本文提出的MCT集成了生物3D打印的离散制造技术和OCT在线监测技术,可为3D打印过程提供三维、无损、高速、高灵敏度、高分辨率的大视场、全纵深成像监测,理论上可实现任意尺寸3D打印结构的原位监测。除了可提供传统的体积参数(如支架体积、孔隙率、孔隙连通率)对3D打印结构进行整体评估,MCT还可提供原位监测过程中的多参数量化分析,包括各层层厚、丝径、孔隙等效直径等,为打印过程提供实时反馈。值得关注的一点是,MCT技术具有无损、无标记成像优势,生物3D打印结构中的细胞不存在损害。因此,MCT可为生物3D打印过程提供实时反馈和多参数量化分析,保证3D打印结构和功能特性,实现高保真、高通量的3D打印。该技术有助于推动生物3D打印大规模生产和质量控制,推动生物3D打印在再生医学、药物筛选、医疗器械等生命健康领域的推广应用。